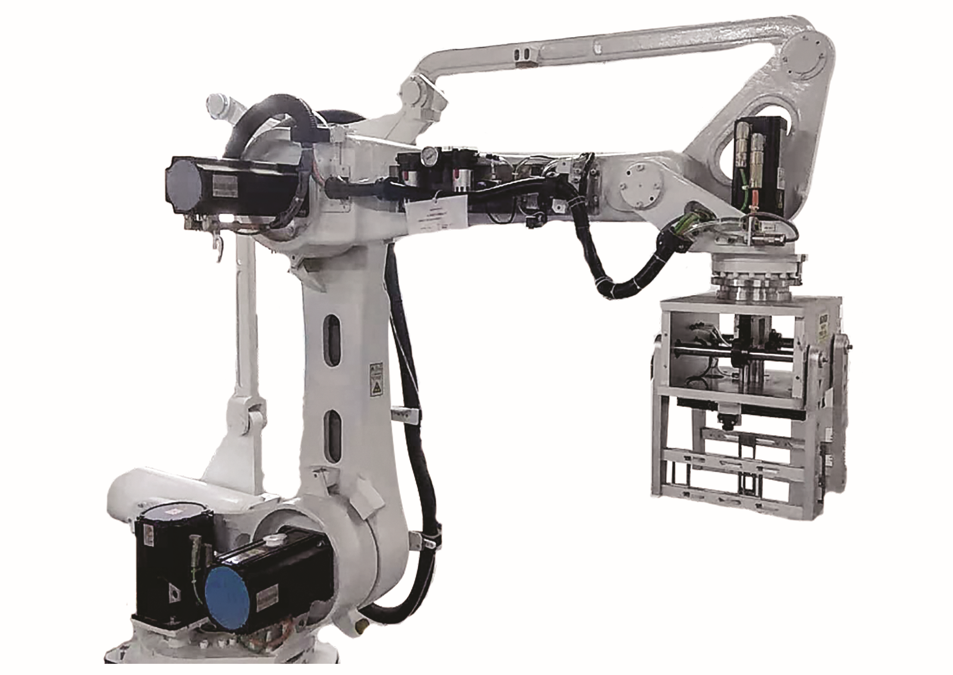

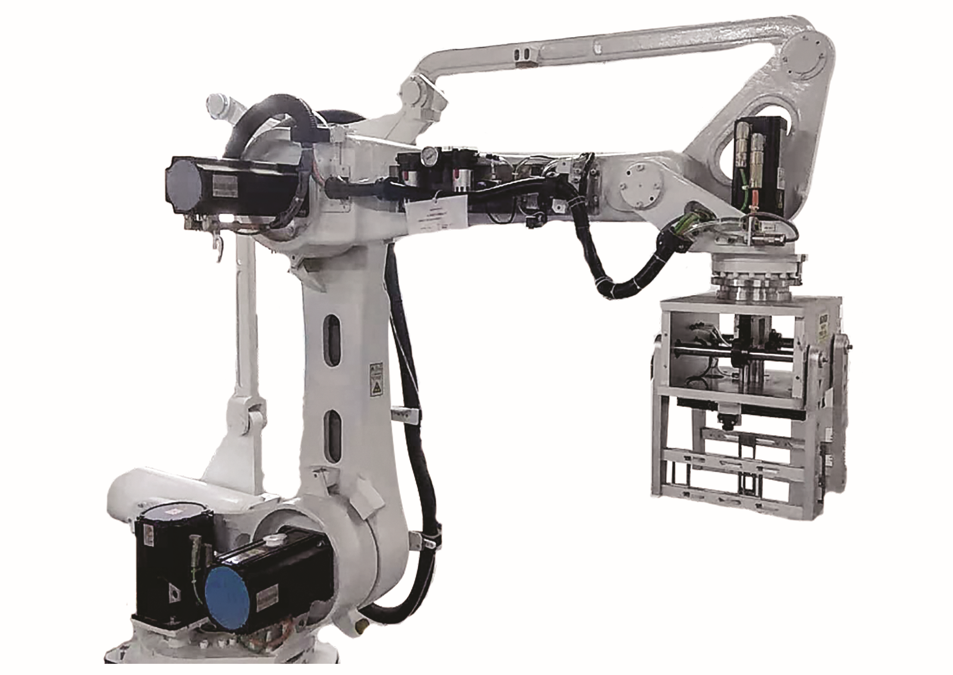

目前在工业机器人应用中,码垛是最为广泛的需求。机器人码垛已经广泛部署在工业现场、物流仓储等场合。码垛包含码垛和拆垛两种工艺,用户需要设定行、列、层等参数,在高级码垛工艺中,用户还需要了解减速区、放货点补偿、非标准垛型设置等关键参数的意义和设置方法。

码垛标定;

DH模型设置;

轴关节参数设置;

轴关节参数设置;

笛卡尔坐标系设置;

机器人零点位置标定;

位置点记录;

IO控制;

以太网通讯;

变量参数设置。

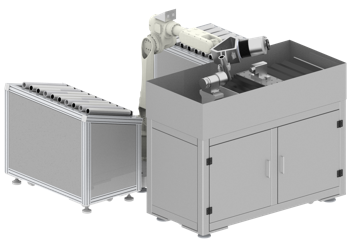

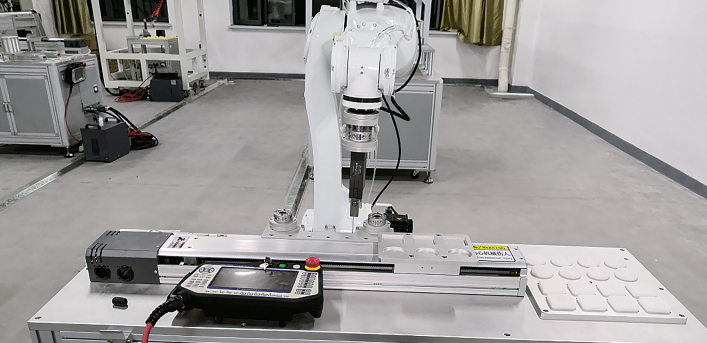

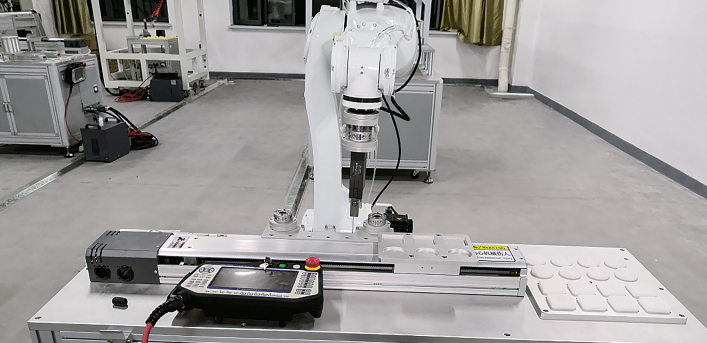

机器人机床上下料工作站是一套典型的智能生产的应用,用于数控加工上料系统。通过上下料机构进行原料的自动送料,机器人和配套夹具实现物料取放,通过控制系统实现数控系统与机器人系统的通讯,实现全自动化加工过程。平台选用埃夫特机器人本体和固高机器人控制系统,可以实现机器人系统的开发和机床上下料工艺流程的操作。

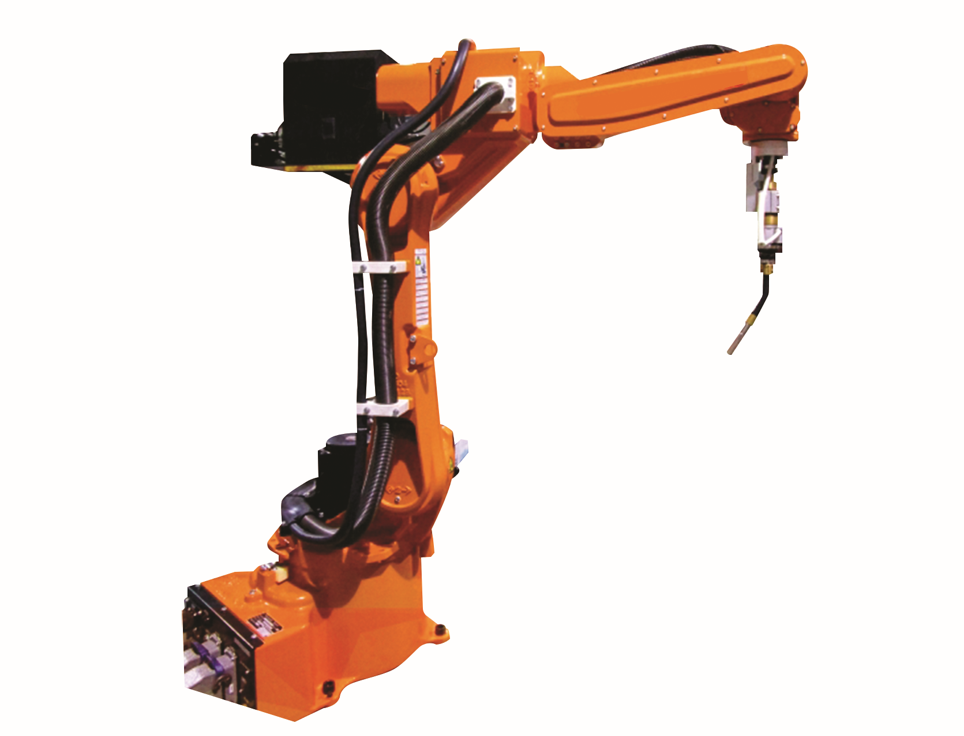

打磨工艺是对工件的表面进行精加工,使其在精度和表面粗糙度等方面达到设计要求的工艺过程。打磨会产生大量的粉尘、火花及大量的噪音,而且加工质量要依照工人经验去判断,不能保证打磨品质的一致性。随着人工成本不断太高,而且恶劣的工作环境使得更少的劳动力愿意从事该工作,这使得机器人替换人工进行打磨成为必然趋势。

DH模型设置;

轴关节参数设置;

轴关节参数设置;

笛卡尔坐标系设置;

机器人零点位置标定;

位置点记录;

IO控制;

以太网通讯;

变量参数设置;

机器人打磨。

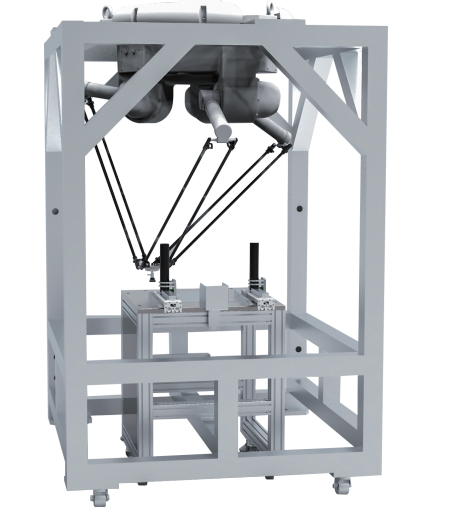

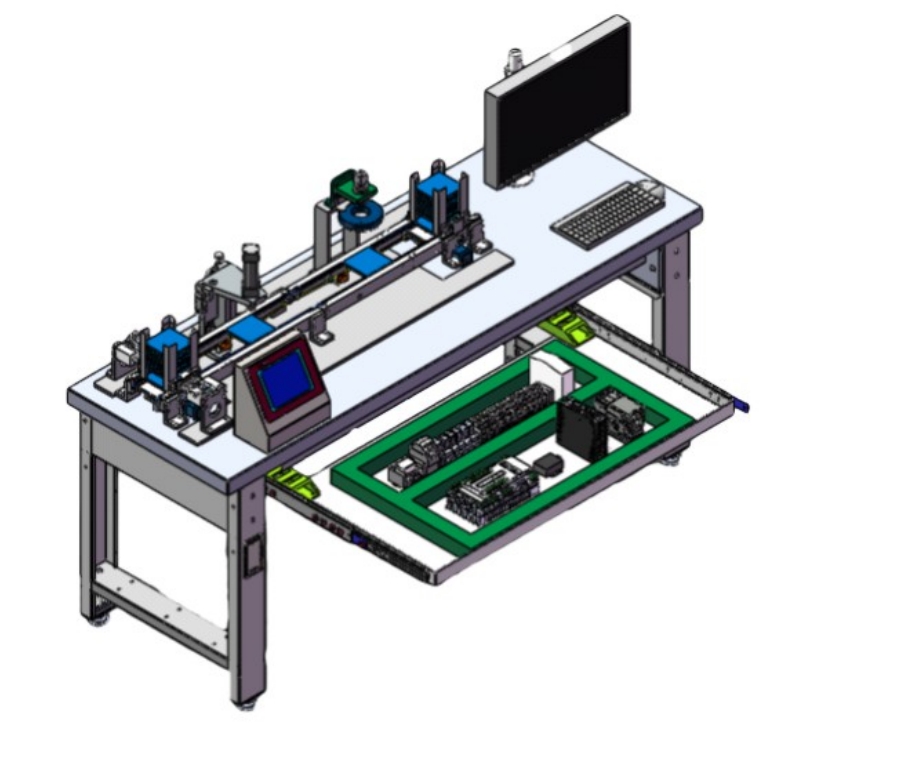

Tripod并联机器人工作站由三个并联的伺服轴确定抓取工具中心的空间位置,实现对目标物体的运输、加工等操作。Tripod并联机器人相比传统的Delta机器人,驱动方式由旋转式改为直线式,故它具有负载能力强、刚度大、精度高、速度快等特点。

它主要用于食品、药品和电子产品等加工装配。固高派动将Tripod机器人与机器视觉结合,组成综合型的实验平台,通过该实验平台,可以掌握Tripod机器人的操作、工艺、关键参数设定等知识点。

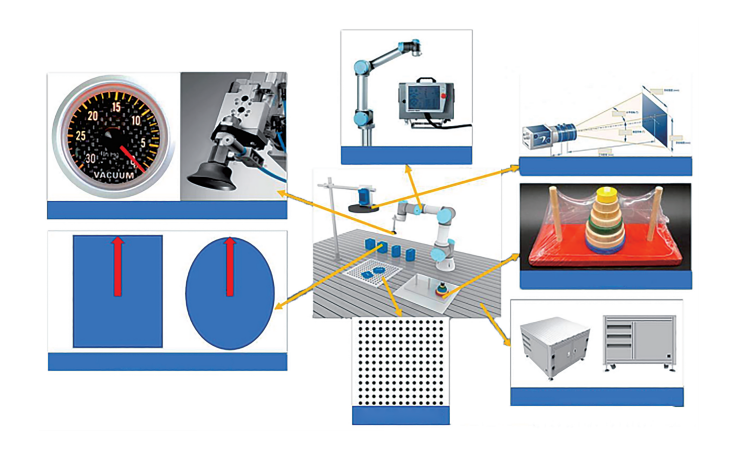

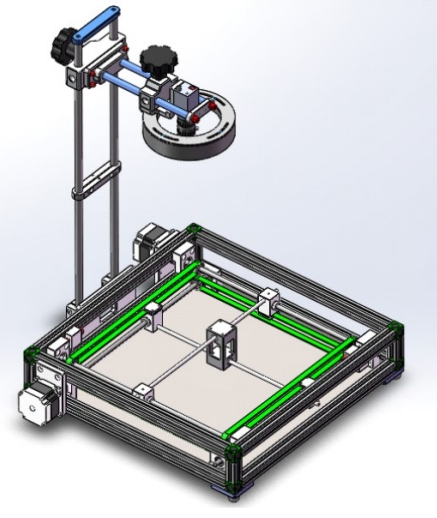

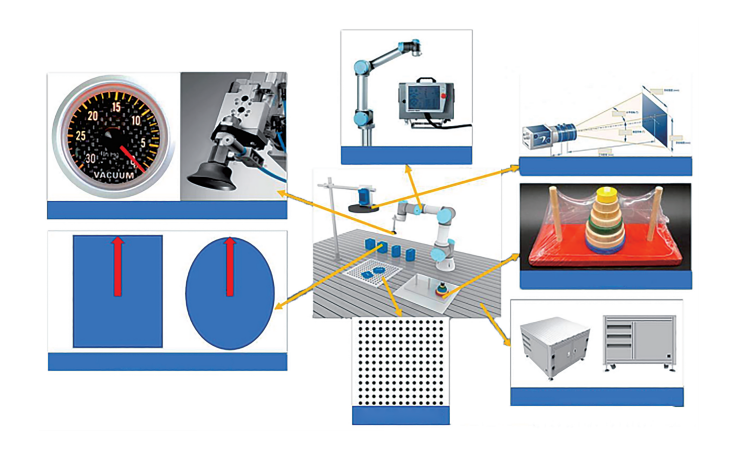

协作机器人是一种非常灵活的工具,具有轻量化、灵活易用、安全性高、人机协作性能好等特点,能更大地满足了企业对柔性生产的高要求。协作机器人涉及机器人、智能控制、信息通讯、传感技术等多领域技术,对能力的要求较为综合。为配合国家新技术产业布局,全国各大高校相继发力。因此,在我国人工智能行业尚未成熟的今天,应积极加强人工智能与机器人行业相关实验室的建设与创新,为向社会提供高素质的综合性复合人才提供坚实的保障。 本实验平台以六自由度UR协作机器人为基础,配合工业相机,围绕机器学习、视觉交互、运动学等多项关键技术为核心,构建AI+机器人教育科研体系,使学生具备扎实的基础知识和和专业理论知识的同时培养分析问题、解决问题的能力,提升专业技术能力。

机器人示教编程;

示教编程实现三层Tower of hanio puzzle;

机器人正逆解算法;

视觉图像处理;

视觉定位抓取及码垛工艺。

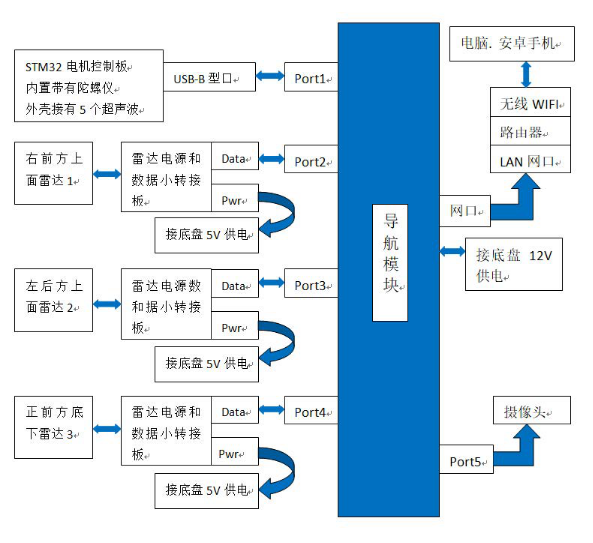

智能移动单臂协作机器人是一个可供远程操作的室内智能移动抓取平台解决方案。机器人可通过高速无线网络进行通讯,能够实现自主定位和导航,能够自动完成机械手臂路径规划并抓取指定物体。集成的硬件都有现成的 ROS(Robot Operating System)驱动,可以通过标准的 ROS 消息交换信息。系统高度兼容,且能够使用 ROS 提供的大量应用程序。该方案由EAI N1高性能室内移动机器人平台+Xarm轻量协作机械臂+两指夹持器+激光雷达(实现导航,避障,路径规划) +IMU(导航时确定的姿态及运动的方向)+视觉传感器+高性能移动工作站(ROS 主站)+ROS 操作软件几个部分组装而成。

N1室内智能移动机器人是 EAI最新研制的一款高标准、开放的ROS SLAM研究平台。其内置高性能 Slam 导航模块、高精度 G4 激光雷达;采用先进的动力悬挂装置,具备优异的平稳性和地面适应性;采用高标准的电气系统及结构设计,具备高级别的负载能力、越障能力、精确导航能力;采用开源ROS机器人操作系统、适合进行二次开发。该系统使用ROS开放式架构。ROS框架定义了一个组织良好的机器人软件系统结构,包括数百个用户提供的软件包和称为堆栈的软件包集合,实现功能如本地化和映射,规划,操作,感知等。这个特性简化了软件开发周期,并允许软件组件的轻松集成和重用,无论它们是视觉,SLAM,点云处理,掌握,规划,集群等中的设备驱动或最先进算法。

机器人的软件包括导航系统以及用于任务规划,提供定制化ROS系统及组件ROS驱动、完全配置的 MoveIt运动规划软件包、自主导航软件包、提供地图生成与定位软件。该套系统可以用于双臂交互及协作、移动抓取、遥操作机器人、服务机器人、移动仓储机器人等方面的研究和应用。

机器人示教编程

示教编程实现三层Tower of hanio puzzle

机器人正逆解算法

视觉图像处理

视觉定位抓取及码垛工艺

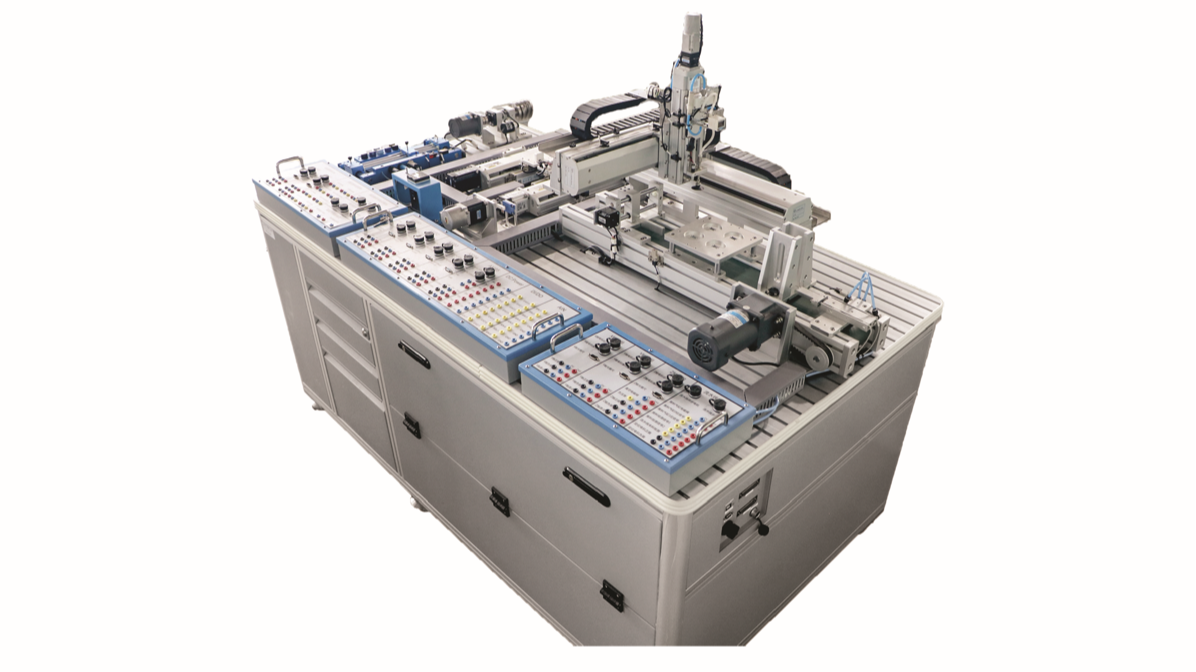

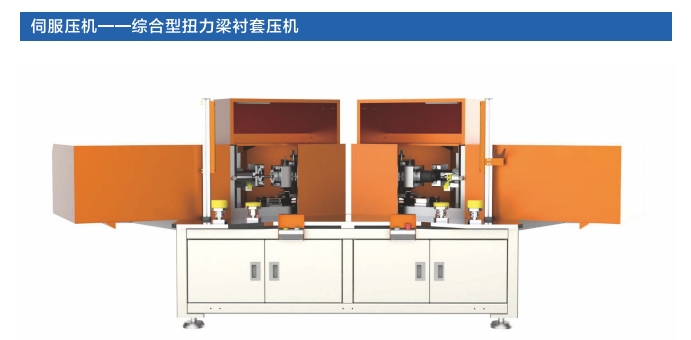

机器人装配工作站的目标是实现工作自主,因此要利用智能规划、专家系统等人工智能研究领域成果,开发出智能型自主移动装配机器人,能在各种装配工作站工作。装配机器人的伺服控制模块是整个系统的基础,它的特点是实现了机器人操作空间力和位置混合伺服控制,实现了高精度的位置控制、静态力控制,并且具有良好的动态力控制性能。伺服模块之上的局部自由控制模块相对独立于监督控制模块,它能完成精密的插圆孔、方孔等较为复杂的装配作业。目前机器人领域正在加大科研力度,进行装配机器人共性技术及关键技术的研究,并朝着智能化和多样化的方向发展。

实验内容:

1、伺服电机的调试;

2、机器人系统二次开发;

3、机器人控制器算法设计;

4、机器人重力补偿算法设计;

5、可视化界面开发。